Tylko głupiec mógłby próbować tworzyć dzieła, za pomocą złych narzędzi – te słowa Stephena Kinga zdają się idealnie opisywać obecną perspektywę rozwoju Przemysłu 4.0.

Tylko głupiec mógłby próbować tworzyć dzieła, za pomocą złych narzędzi – te słowa Stephena Kinga zdają się idealnie opisywać obecną perspektywę rozwoju Przemysłu 4.0. Rewolucji, jaką przyniósł Przemysłowy Internet Rzeczy, nie sposób ominąć, a przedsiębiorstwa produkcyjne, które do niej nie dołączyły, będą coraz bardziej odstawały w wyścigu o prym na rynku, płynność produkcji i brak jej przestojów, utrzymanie klientów, czy optymalizację łańcuchów wartości w świetle zmieniających się warunków gospodarczych. Wracając do wspomnianych narzędzi – czym powinny „posługiwać się” nowoczesne, „podłączone” fabryki, inteligentne miasta, czy sektor energetyczny?

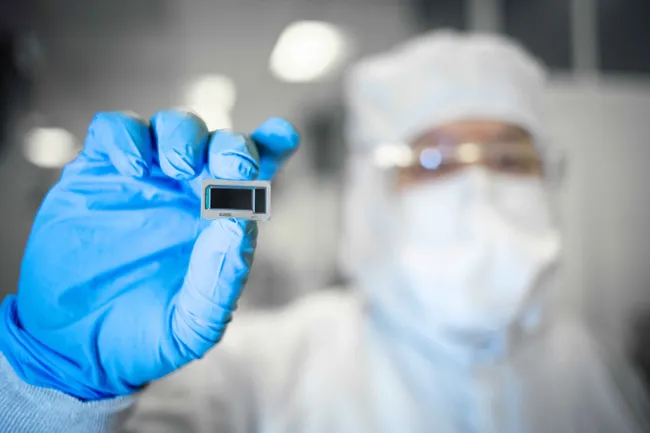

Odpowiedź na tak generalnie postawione pytanie nie będzie krótka. Za hasłem automatyzacji przemysłu kryje się szereg technologii, które pozwalają wcielić ideę Industry 4.0 w życie. Mowa tu o gromadzeniu danych w chmurze, przetwarzaniu brzegowym, wysoce wydajnych systemach wbudowanych i „sercach” tych zróżnicowanych układów: komputerach przemysłowych (en. IPC – Industrial Personal Computer).

Ekstremalne warunki pracy

Z perspektywy środowiska funkcjonowania to bezawaryjne i wydajne urządzenia, pozwalające na pracę w ciężkich warunkach, jak również zwiększające efektywność produkcji. Jednocześnie należy pamiętać, iż za produktywnością systemu stoją również tak istotne elementy jak oprogramowanie i integracja dotychczasowych elementów, razem stanowiące o sukcesie całościowego układu.

IPC wyróżnia bezwentylatorowa konstrukcja, a tym samym duża odporność na zapylenie, wstrząsy czy wilgoć, a nawet zanurzenie. Jednocześnie przystosowane są do pracy w skrajnie niskich oraz wysokich temperaturach. W generalnym podziale rozróżnia się warianty panelowe – ze zintegrowanym ekranem dotykowym, box PC – montowane w szafach rackowych, oraz SBC (en. Single Board Computer) – jednopłytkowe komputery będące modułami lub kontrolerami wbudowanymi w automatykę fabryczną.

W ujęciu hardware’u i mocy obliczeniowej wspólnym mianownikiem dla większości IPC są najnowsze procesory Intel Core 13. generacji z maksymalnie 24 rdzeniami i 32 wątkami, co zdecydowanie zwiększa ich wydajność obliczeniową. Wyposażone są również w kilka dysków SSD, dwie karty sieciowe do pracy z siecią przemysłową i sterownikami PLC, a także szereg portów I/O (USB 3, porty szeregowe w standardach RS-232/422/485, GPIO – złącza do zbierania danych) czy złącz do przekazywania multimediów.

Przekładając to na bardziej przystępny, potoczny język: IPC to swego rodzaju sprzęty do misji specjalnych, wyróżniające się niezawodnością, o celowej konfiguracji, zaś ich praca odbywa się nieprzerwanie 24h/7.

– Komputery przemysłowe jako kluczowy element automatyki industrialnej, przenoszą produkcję w nowy wymiar. W praktyce oznacza to zwiększenie wydajności zakładów, przy większej energooszczędności, co jednocześnie przekłada się na większe bezpieczeństwo personelu, a przede wszystkim usprawnia jego efektywność pracy – mówi Alicja Strzemieczna, IIoT Sales Director w regionie CEE oraz Smart Infrastructure and Smart Factory Sector Leader w Advantech. – Advantech zapewnia swoje rozwiązania wszędzie tam, gdzie analiza danych w czasie rzeczywistym jest niezbędna; począwszy od zakładów przemysłowych, maszyn mobilnych, przez transport, zewnętrzne stacje diagnostyczne i pomiarowe, po huty czy kopalnie.

Wyobraźmy sobie pracę w ostatnim z wymienionych typów zakładów – czyli przy wydobyciu węgla. Nasze komputery wraz z ekosystemem przemysłowego IoT umożliwiają określenie celów produkcyjnych, ich weryfikację w czasie rzeczywistym oraz badanie cyklu życia maszyn. Moduły predykcyjne Advantech analizują również odchylenia od normalnej pracy kompleksu ścianowego i przewidują prawdopodobieństwo awarii. W efekcie zakład może pracować bez ryzyka, a urządzenia eksploatacyjne są wymieniane zgodnie z cyklem ich zużycia – a to zaledwie jeden przykład z całego szeregu procesów i parametrów monitorowanych przez nasze systemy – wyjaśnia Alicja Strzemieczna.

Zastosowanie – potencjał do wykorzystania

Raport Industrial PC – Global Market Trajectory & Analytics za 2021 r. potwierdza, iż wciąż najpopularniejszymi sektorami wykorzystania IPC są odpowiednio: Przemysł ciężki – 75 proc., Energetyka 52 proc. oraz Aplikacje mobilne i Transport – 56 proc.. Jednak porównując dane z lat ubiegłych widać, iż z biegiem czasu popularność komputerów przemysłowych wzrosła także w innych obszarach, takich jak Nadzór Wideo – 52 proc., Medycyna – 35 proc., czy Rozrywka – 36 proc.

Determinant tego trendu jest kilka. Pierwszym i zarazem najmniej spodziewanym była trwająca ponad 2 lata pandemia, która przyniosła załamania i zmiany u podstaw funkcjonowania łańcuchów wartości w branży produkcyjnej, wymuszając m.in. przesunięcie setek procesów na wariant zautomatyzowany – bez angażowania zasobów ludzkich. Widać tu dobrze prawidłowość czasu i kontekstu sytuacyjnego napędzającego zmiany. Kolejnym jest rosnący i jednocześnie pełzający od roku kryzys gospodarczy i towarzysząca mu inflacja. Według opracowania Deloitte 2023 – Perspektywy Przemysłu Wytwórczego, najważniejszym czynnikiem zapobiegającym mu jest inwestycja w zaawansowane technologie ograniczające ryzyko biznesowe. Firmy o wyższej dojrzałości cyfrowej wykazują się większą odpornością, podobnie jak te, które przyspieszyły cyfryzację podczas pandemii.

– Oprócz bodźców ekonomicznych i tych wynikających z postępującej automatyzacji, należy mieć świadomość wyzwań ekologicznych w zakresie ograniczenia emisji gazów cieplarnianych. Coraz więcej przedsiębiorstw i zakładów produkcyjnych decyduje się na opomiarowanie, by spełniać normy europejskie. Przemysł wytwórczy musi ograniczać emisję związków węgla i przechodzi z paliw kopalnych na niskoemisyjne alternatywy i zarządzanie nimi. W tym właśnie obszarze należy upatrywać rozwoju implementacji komputerów przemysłowych i Przemysłowego Internetu Rzeczy. Z kolei poprzez monitoring zużycia energii elektrycznej, wody czy gazu pozwala analizować każdą fazę procesu produkcyjnego, podawać rzeczywistą wydajność energetyczną, wskazując punkty krytyczne. Umożliwia to podejmowanie działań ograniczających wykorzystanie szeroko rozumianych mediów, a tym samym kosztów produkcji – podsumowuje Alicja Strzemieczna.

Warto również dodać, iż kolejnym „motorem napędowym” branży IPC będzie rozwijająca się technologia sztucznej inteligencji i przetwarzania danych w chmurze. Trend ten będzie w coraz większym stopniu dotyczył nie tylko oprogramowania, ale i sprzętu – niwelując ryzyka i potencjalne straty.