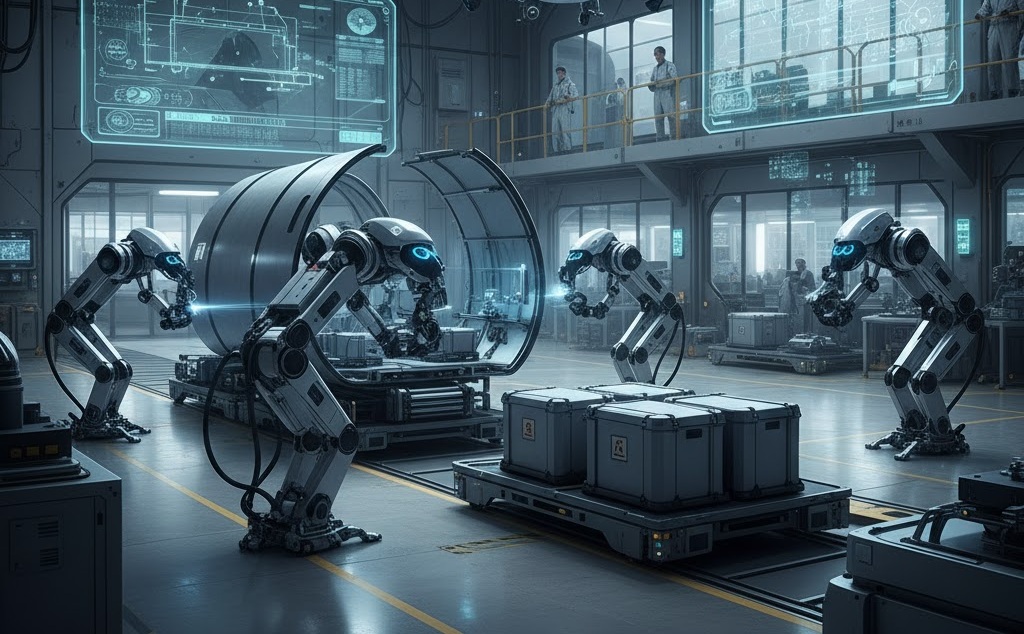

Technologia druku 3D z Harvardu napędza rozwój miękkich robotów i inteligentnych materiałów

Zespół badawczy z Colorado State University opracował nowatorską metodę druku 3D, która znacząco przyspiesza produkcję urządzeń z zakresu miękkiej robotyki przy użyciu elastomerów ciekłokrystalicznych (LCE). Rozwiązanie to eliminuje dotychczasowe bariery technologiczne, pozwalając na tworzenie struktur zdolnych do zmiany kształtu pod wpływem bodźców zewnętrznych w czasie znacznie krótszym niż tradycyjne metody odlewania.

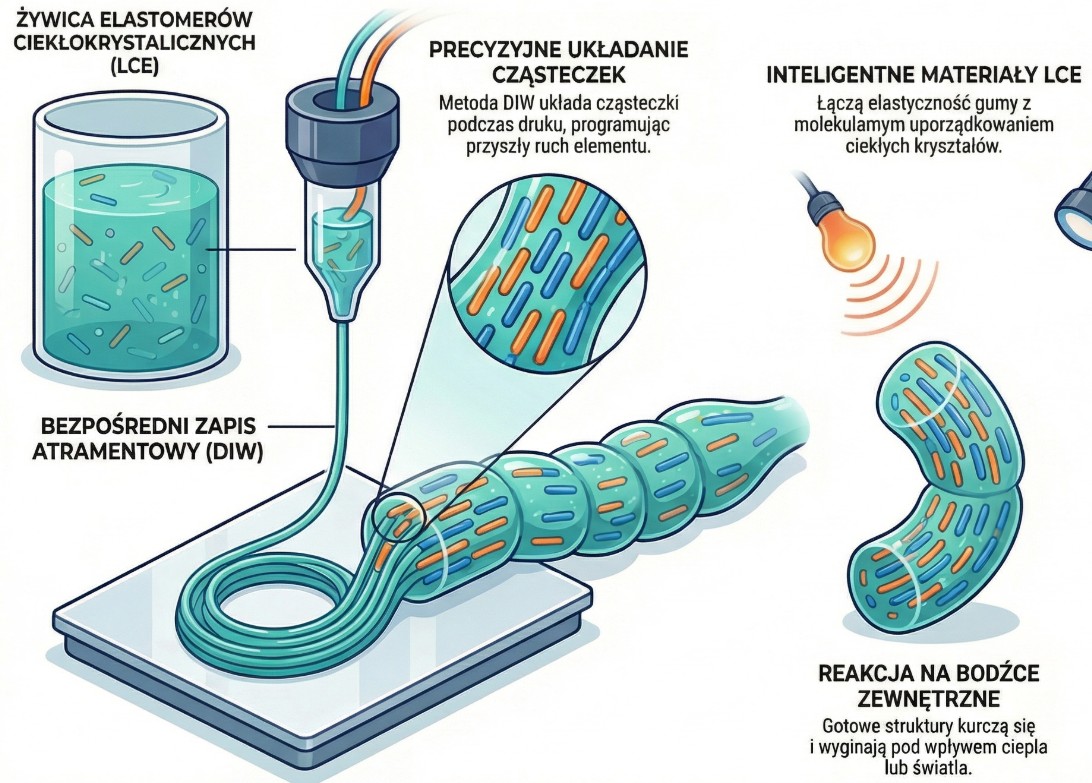

Nowa technologia koncentruje się na wykorzystaniu elastomerów ciekłokrystalicznych, czyli materiałów łączących elastyczność gumy z uporządkowaniem cząsteczkowym charakterystycznym dla ciekłych kryształów. Dotychczasowa produkcja komponentów z LCE była procesem żmudnym i ograniczonym geometrycznie, opierającym się głównie na formowaniu wtryskowym lub odlewaniu. Inżynierowie z CSU, pod kierownictwem profesora Setha Mardersa, opracowali proces bezpośredniego zapisu atramentowego (DIW), który pozwala na precyzyjne układanie cząsteczek materiału już na etapie drukowania, co decyduje o późniejszym sposobie poruszania się gotowego elementu.

Kluczem do sukcesu okazało się zoptymalizowanie składu chemicznego żywicy oraz parametrów termicznych procesu. Dzięki temu wydrukowane obiekty mogą kurczyć się, zginać lub skręcać w odpowiedzi na ciepło lub światło, co naśladuje pracę naturalnych mięśni. Badacze wykazali, że ich metoda pozwala na tworzenie skomplikowanych struktur o wysokiej rozdzielczości, które zachowują swoje właściwości mechaniczne nawet po wielokrotnych cyklach aktywacji. To podejście otwiera drogę do masowej personalizacji komponentów dla branży medycznej oraz automatyki przemysłowej.

Schemat nowej metody druku DIW

Wdrożenie tej techniki druku 3D skraca cykl prototypowania z dni do godzin. Podczas testów naukowcy stworzyli prototypowe chwytaki oraz miękkie siłowniki, które wykazują wyższą efektywność energetyczną niż ich odpowiedniki wykonane tradycyjnymi metodami. Co istotne, proces ten pozwala na integrację różnych właściwości materiałowych w obrębie jednego wydruku, co w przyszłości umożliwi budowę w pełni autonomicznych, miękkich maszyn bez konieczności montażu wielu osobnych części.